以工匠精神做产品 / 以生产管理做企业

近年来,随着管道工程对防腐性能要求的不断提高,TPEP(热熔结环氧粉末涂层)防腐钢管凭借其革命性技术优势,在市政工程、油气输送等领域逐步取代传统环氧煤沥青防腐钢管。本文基于10篇行业文献的深度解析,结合工程实践数据,系统阐述两者的核心差异。

一、防腐机理的科技迭代

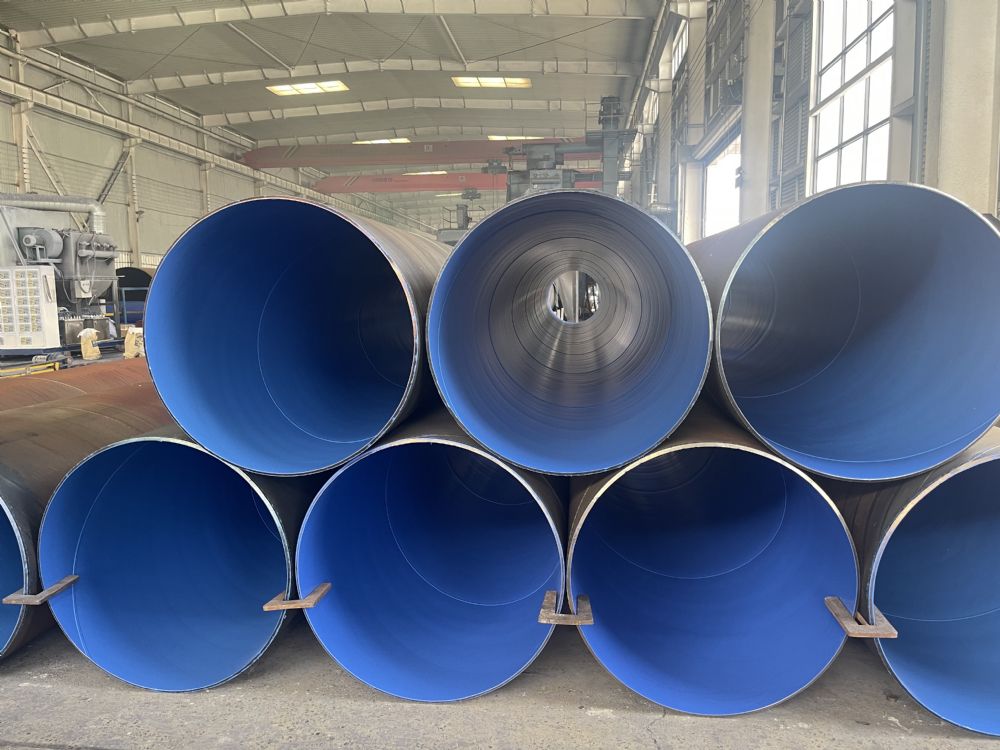

TPEP采用三层复合防腐结构:内壁为熔融环氧粉末涂层(厚度≥300μm),外壁为3PE(环氧底漆+胶粘剂+聚乙烯)复合层,形成"刚柔并济"的防护体系。这种结构使钢管在埋地环境中既能抵御化学腐蚀,又能抵抗土壤应力破坏,防腐寿命可达50年以上。反观环氧煤沥青涂层,虽通过"七油二布"工艺形成保护层,但其单层结构的抗渗透性较弱,在强酸强碱环境中易出现微孔腐蚀。

实验室数据显示,TPEP钢管在5%HCl溶液中浸泡30天的腐蚀速率仅为0.002mm/a,而环氧煤沥青涂层在同等条件下达到0.015mm/a,差距达7.5倍。这得益于TPEP涂层的高交联密度结构,其孔隙率≤2%,显著低于环氧煤沥青涂层的5%-8%。

二、机械性能的跨越式提升

TPEP钢管展现出显著的物理性能优势:

- 抗冲击强度:3PE外层的存在使其抗冲击强度达25J/mm,可抵御8kg重锤1.5m高度自由落体冲击,而环氧煤沥青涂层在0.5m高度冲击即出现裂纹

- 耐温差性能:在-30℃至110℃循环测试中,TPEP涂层无剥离现象,而环氧煤沥青在70℃以上出现软化,-10℃时脆化明显

- 耐磨特性:DN1000管道在含砂水流(含固量15%)工况下,TPEP内壁年磨损量≤0.1mm,较环氧煤沥青涂层减少60%

这些特性使TPEP特别适用于地质条件复杂的穿越工程。如某天然气管道项目在沼泽地段采用TPEP钢管,较原设计的环氧煤沥青方案减少补口数量42%,降低维护费用35%。

三、全生命周期经济性重构

尽管TPEP初期造价较环氧煤沥青高20%-30%(DN500管道约贵150元/米),但其全生命周期成本优势显著:

| 指标 | TPEP防腐钢管 | 环氧煤沥青钢管 |

|---|---|---|

| 设计寿命(年) | ≥50 | 15-20 |

| 年均维护成本 | 0.8万元/km | 2.5万元/km |

| 故障停机损失 | 5万元/次 | 18万元/次 |

| (数据来源:某水务集团10年运营统计) |

在120km输水管线项目中,TPEP方案虽增加初期投资860万元,但30年周期内节省维护费用超4200万元,投资回收期仅6.8年。

四、施工效能的革命性突破

TPEP采用工厂预制工艺,现场焊接后仅需热缩带补口,单接口施工时间≤45分钟。而环氧煤沥青需现场涂刷7道工序,受温湿度影响大,在5℃以下环境固化时间长达72小时。某沿海输油项目显示,TPEP施工效率提升40%,工期缩短25天,减少人工成本110万元。

五、环境友好性的代际差异

TPEP生产过程采用静电喷涂技术,VOC排放量<50mg/m³,达到欧盟环保标准。而环氧煤沥青施工中溶剂挥发量达300-500mg/m³,需额外投入15万元/km的废气处理设备。在土壤保护方面,TPEP的聚乙烯外层可完全生物隔离,避免煤沥青中蒽、菲等致癌物渗出。

总结

TPEP防腐钢管通过材料创新与工艺革新,在防腐效能、机械强度、施工便捷性等方面实现全面突破。尽管现阶段造价较高,但其在长周期运营中的经济性和环保价值已得到工程验证。随着《埋地钢质管道防腐保温技术规范》GB/T50538-2022的实施,TPEP技术将加速替代传统防腐工艺,推动我国管道建设进入"全生命周期管理"的新阶段。

网站首页

网站首页 关于我们

关于我们 新闻资讯

新闻资讯 产品中心

产品中心 工程案例

工程案例 联系我们

联系我们 网站地图

网站地图 xml地图

xml地图

电话:19103378888

电话:19103378888 邮箱:431727371@qq.com

邮箱:431727371@qq.com 地址:河北省沧州盐山县正港工业园区

地址:河北省沧州盐山县正港工业园区 冀公网安备 13092502002328号

冀公网安备 13092502002328号